点击:发布日期:2025/7/3

防爆类型适配

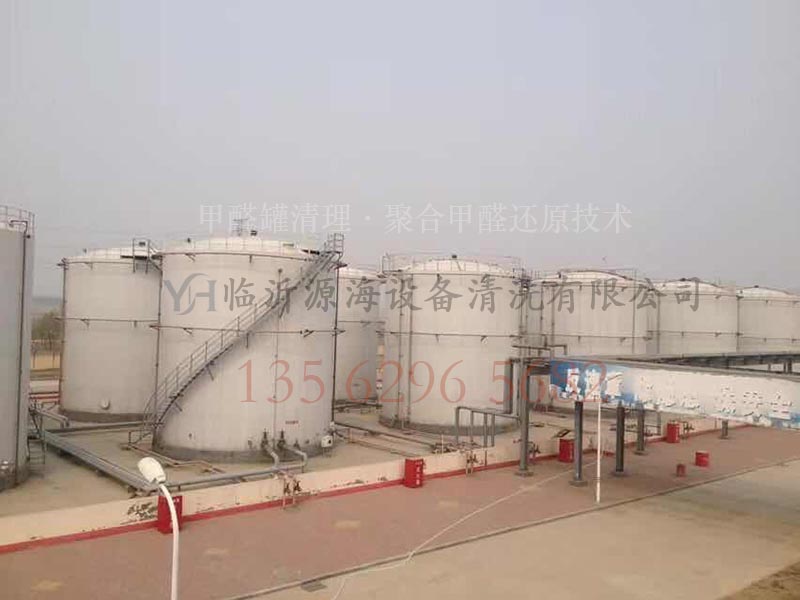

对于存在易燃易爆气体或粉尘的清理作业环境,应根据危险场所的区域等级和气体、粉尘的性质,选择相应防爆类型的电气设备。例如,在经常出现爆炸性气体混合物的场所(1 区),优先选用隔爆型(Ex d)电气设备。隔爆型设备的外壳能够承受内部爆炸产生的压力,并阻止火焰传播到外部环境,从而避免引发周围爆炸性混合物的爆炸。像专业清理甲醛罐的作业场景中,由于甲醛气体具有易燃易爆性,若在 1 区作业,隔爆型电机等设备便是较为合适的选择。

在偶尔出现爆炸性气体混合物的场所(2 区),除了隔爆型设备,增安型(Ex e)设备也可选用。增安型设备在正常运行条件下不会产生电弧、火花或危险高温,通过采取一系列措施如提高绝缘性能、增加电气间隙和爬电距离等,进一步提高设备的安全性,降低引发爆炸的风险。

防爆等级匹配

电气设备的防爆等级需与作业环境中存在的爆炸性物质的组别和级别相匹配。爆炸性物质分为不同的组别,如 ⅡA、ⅡB、ⅡC,其中 ⅡC 类危险性*。级别则根据设备允许的*表面温度划分,如 T1 - T6,T6 允许的*表面温度*,安全性更高。在涉及清理甲醛罐残渣处理等作业中,若环境中存在的甲醛气体与其他杂质混合形成的爆炸性混合物属于 ⅡB 类,温度组别为 T4,那么所选电气设备的防爆等级必须至少达到 Ex dⅡBT4,以确保设备在该环境下的安全运行。

粉尘环境下,同样要依据粉尘的特性选择合适的防爆电气设备。例如,对于铝镁等金属粉尘,因其爆炸危险性较高,应选用防护级别更高的设备,如满足粉尘防爆标准的专用设备,且设备的外壳防护等级需符合相应要求,防止粉尘进入设备内部引发爆炸。

认证与标志

所选用的防爆电气设备必须具有相应的防爆认证证书,这是设备符合防爆标准的重要证明。例如,国内的防爆电气设备需取得由国家指定的认证机构颁发的防爆合格证,证明该设备经过严格测试,满足相关防爆标准的要求。

设备外壳应清晰标注防爆标志,如 Ex dⅡBT4 Gb 等,其中 “Ex” 表示防爆,“d” 为防爆类型(隔爆型),“ⅡB” 是爆炸性气体混合物的组别,“T4” 为温度组别,“Gb” 表示设备的保护级别。这些标志为使用者提供了设备防爆性能的关键信息,便于正确选择和使用设备。

二、电气设备结构的防爆要求

外壳防护

电气设备的外壳应具备足够的强度和良好的密封性能。以清理甲醛罐公司使用的电气设备为例,其外壳通常采用高强度的金属材料制造,如铸钢或铝合金,能够承受一定程度的外力冲击,防止因碰撞等原因导致外壳损坏,使内部带电部件暴露,引发爆炸危险。

外壳的密封性能至关重要,需采用有效的密封措施,如橡胶密封圈等,防止易燃易爆气体或粉尘进入设备内部。对于可能接触到液体或粉尘的设备,如在一些存在甲醛溶液泄漏风险或粉尘较多的清理作业现场,设备外壳的防护等级应达到相应标准,如 IP54 及以上,其中 “IP” 表示防护等级,“5” 表示防尘等级,能防止有害粉尘堆积;“4” 表示防水等级,可防止各方向飞溅而来的水侵入设备而造成损坏。

电气间隙与爬电距离

电气设备内部的带电部件之间、带电部件与外壳之间应保持足够的电气间隙和爬电距离。电气间隙是指两个导电部分之间的最短空气距离,爬电距离则是指沿绝缘表面测得的两个导电部分之间的最短距离。在清理作业环境中,由于可能存在湿度较大、有腐蚀性气体等情况,适当加大电气间隙和爬电距离,能有效防止电气击穿和漏电现象的发生,避免产生电火花引发爆炸。例如,在湿度较高的甲醛罐清理现场,电气设备的电气间隙和爬电距离应按照相关标准的要求进行设计和制造,确保在恶劣环境下设备的电气安全性能。

接线与连接

电气设备的接线盒应符合防爆要求,采用密封良好的结构,防止易燃易爆物质进入接线部位。接线盒内的接线应牢固可靠,导线的连接应采用合适的方法,如压接、焊接等,确保接触良好,避免因接触不良产生电阻增大、发热甚至电火花的情况。

不同电气设备之间的连接电缆也需满足防爆要求,通常采用具有防爆性能的电缆,如铠装电缆,其外层的金属铠装可提供额外的防护,防止电缆受到外力破坏,同时电缆的绝缘性能应良好,能有效防止漏电。在连接过程中,电缆与设备的连接部位应采用专用的防爆连接装置,确保连接的密封性和可靠性。例如,在临沂源海设备清洗有限公司进行的清理作业中,从配电箱到作业现场的电气设备之间的连接电缆,就选用了符合防爆标准的铠装电缆,并通过专业的防爆连接头进行连接,以保障整个电气系统的防爆性能。

三、运行与维护中的防爆要求

接地保护

所有用于清理作业的防爆电气设备都必须进行可靠的接地。接地的目的是在设备发生漏电等故障时,将电流引入大地,避免设备外壳带电引发触电和爆炸危险。设备的金属外壳、金属构架、金属配线管及其配件、电缆保护管、电缆的金属护套等非带电的裸露金属部分均应接地。

接地电阻应符合相关标准要求,一般情况下,中性点不接地系统,接地电阻值不大于 10Ω;中性点接地系统,接地电阻值不大于 4Ω。定期对接地电阻进行检测,确保接地系统的有效性。例如,专业清理甲醛罐的作业设备,在每次作业前都应对其接地电阻进行检查,若发现接地电阻不符合要求,应及时排查原因并修复,如检查接地极是否松动、接地线是否断裂等,以保证设备在运行过程中的接地安全。

温度控制

电气设备在运行过程中会产生热量,必须采取有效的措施控制设备的表面温度,使其不超过作业环境中易燃易爆物质的引燃温度。不同的防爆类型设备有相应的温度组别限制,如 T1 组别的设备允许*表面温度为 450℃,T6 组别的设备允许*表面温度为 85℃。在清理甲醛罐等作业中,由于甲醛的引燃温度相对较低,选用的电气设备温度组别应与之适配,且在设备运行过程中,可通过安装温度监测装置,实时监测设备关键部位的温度,一旦温度接近或超过允许值,应立即采取降温措施,如停止设备运行、加强通风散热等,防止因设备过热引发爆炸事故。

定期维护与检查

建立定期维护和检查制度,对清理作业中使用的电气设备进行全面检查和维护。检查内容包括设备的防爆外壳是否有裂纹、变形,密封件是否老化、损坏,电气连接部位是否松动,接地是否可靠等。例如,每月对清理甲醛罐的电气设备进行一次全面检查,每季度进行一次深度维护,及时发现并处理潜在的安全隐患。

维护人员应具备专业的知识和技能,经过相关防爆电气设备维护培训并取得相应资质。在维护过程中,应使用符合防爆要求的工具,避免因操作不当引发爆炸危险。如在拆卸和安装防爆电气设备的部件时,应使用专用的防爆工具,防止工具与设备部件碰撞产生火花。同时,维护人员应详细记录每次维护和检查的情况,包括发现的问题、采取的措施以及设备的运行状态等,以便对设备的运行情况进行跟踪和分析,为后续的维护和管理提供依据。

四、特殊环境下的额外防爆要求

粉尘环境

在存在粉尘的清理作业环境中,如在进行一些涉及粉尘状甲醛聚合物等残渣处理时,除了满足一般性的防爆要求外,电气设备还需具备特殊的防尘措施。设备的外壳应采用防尘结构设计,防护等级通常应达到 IP5X 及以上,以防止粉尘进入设备内部。例如,选用的电机应具有良好的防尘罩,且通风口等部位应设置有效的防尘滤网,阻止粉尘进入电机内部,避免粉尘堆积引发电气故障和爆炸危险。

对于产生粉尘的设备,如在清理过程中可能会使粉尘飞扬的搅拌设备、输送设备等,应采取措施减少粉尘的产生和扩散。可采用密闭式的设备结构,或在设备周围设置吸尘装置,及时收集飞扬的粉尘,降低作业环境中的粉尘浓度,减少粉尘爆炸的风险。同时,在粉尘环境中使用的电气设备应定期进行清理,清除设备表面和内部积聚的粉尘,保持设备的清洁,确保设备的正常运行和防爆性能。

潮湿环境

若清理作业环境较为潮湿,如在一些靠近水源或存在甲醛溶液泄漏的场所,电气设备的防水性能和防腐蚀性能需进一步加强。设备的外壳防护等级应至少达到 IP65 及以上,其中 “6” 表示完全防止粉尘进入,“5” 表示防止各方向低压喷射水的侵入。例如,在这种潮湿环境下使用的配电箱,应采用防水型配电箱,其柜门应具有良好的密封性能,可有效防止水分进入配电箱内部,避免电气元件因受潮短路引发火灾或爆炸事故。

对于电气设备内部的电气元件,应选用具有防潮、防腐蚀性能的产品,并采取适当的防护措施,如涂覆防潮漆、安装*装置等。定期对设备进行防潮检查,如检查设备内部是否有积水、结露现象,及时清理水分,保持设备内部干燥。同时,加强对设备绝缘性能的检测,防止因潮湿导致绝缘性能下降,引发漏电和短路等问题,确保设备在潮湿环境下的安全运行。

腐蚀环境

在清理作业中,如果存在腐蚀性物质,如某些含有酸性或碱性成分的甲醛罐残渣,电气设备的外壳和内部部件应采用耐腐蚀材料制造。例如,选用不锈钢材质的外壳、耐腐蚀的电气连接部件等,以防止设备受到腐蚀而损坏,影响其防爆性能。

对于已经安装在腐蚀环境中的电气设备,应定期进行防腐处理,如对设备表面进行喷漆、涂覆防腐涂层等,增强设备的耐腐蚀能力。同时,加强对设备的检查和维护,及时发现设备表面的腐蚀迹象,如出现锈斑、涂层脱落等情况,应及时进行修复和处理,确保设备在腐蚀环境下的长期安全运行。此外,在选择电气设备时,应充分考虑设备的防护等级和适用环境,确保设备能够适应腐蚀环境的特殊要求。

对于存在易燃易爆气体或粉尘的清理作业环境,应根据危险场所的区域等级和气体、粉尘的性质,选择相应防爆类型的电气设备。例如,在经常出现爆炸性气体混合物的场所(1 区),优先选用隔爆型(Ex d)电气设备。隔爆型设备的外壳能够承受内部爆炸产生的压力,并阻止火焰传播到外部环境,从而避免引发周围爆炸性混合物的爆炸。像专业清理甲醛罐的作业场景中,由于甲醛气体具有易燃易爆性,若在 1 区作业,隔爆型电机等设备便是较为合适的选择。

在偶尔出现爆炸性气体混合物的场所(2 区),除了隔爆型设备,增安型(Ex e)设备也可选用。增安型设备在正常运行条件下不会产生电弧、火花或危险高温,通过采取一系列措施如提高绝缘性能、增加电气间隙和爬电距离等,进一步提高设备的安全性,降低引发爆炸的风险。

防爆等级匹配

电气设备的防爆等级需与作业环境中存在的爆炸性物质的组别和级别相匹配。爆炸性物质分为不同的组别,如 ⅡA、ⅡB、ⅡC,其中 ⅡC 类危险性*。级别则根据设备允许的*表面温度划分,如 T1 - T6,T6 允许的*表面温度*,安全性更高。在涉及清理甲醛罐残渣处理等作业中,若环境中存在的甲醛气体与其他杂质混合形成的爆炸性混合物属于 ⅡB 类,温度组别为 T4,那么所选电气设备的防爆等级必须至少达到 Ex dⅡBT4,以确保设备在该环境下的安全运行。

粉尘环境下,同样要依据粉尘的特性选择合适的防爆电气设备。例如,对于铝镁等金属粉尘,因其爆炸危险性较高,应选用防护级别更高的设备,如满足粉尘防爆标准的专用设备,且设备的外壳防护等级需符合相应要求,防止粉尘进入设备内部引发爆炸。

认证与标志

所选用的防爆电气设备必须具有相应的防爆认证证书,这是设备符合防爆标准的重要证明。例如,国内的防爆电气设备需取得由国家指定的认证机构颁发的防爆合格证,证明该设备经过严格测试,满足相关防爆标准的要求。

设备外壳应清晰标注防爆标志,如 Ex dⅡBT4 Gb 等,其中 “Ex” 表示防爆,“d” 为防爆类型(隔爆型),“ⅡB” 是爆炸性气体混合物的组别,“T4” 为温度组别,“Gb” 表示设备的保护级别。这些标志为使用者提供了设备防爆性能的关键信息,便于正确选择和使用设备。

二、电气设备结构的防爆要求

外壳防护

电气设备的外壳应具备足够的强度和良好的密封性能。以清理甲醛罐公司使用的电气设备为例,其外壳通常采用高强度的金属材料制造,如铸钢或铝合金,能够承受一定程度的外力冲击,防止因碰撞等原因导致外壳损坏,使内部带电部件暴露,引发爆炸危险。

外壳的密封性能至关重要,需采用有效的密封措施,如橡胶密封圈等,防止易燃易爆气体或粉尘进入设备内部。对于可能接触到液体或粉尘的设备,如在一些存在甲醛溶液泄漏风险或粉尘较多的清理作业现场,设备外壳的防护等级应达到相应标准,如 IP54 及以上,其中 “IP” 表示防护等级,“5” 表示防尘等级,能防止有害粉尘堆积;“4” 表示防水等级,可防止各方向飞溅而来的水侵入设备而造成损坏。

电气间隙与爬电距离

电气设备内部的带电部件之间、带电部件与外壳之间应保持足够的电气间隙和爬电距离。电气间隙是指两个导电部分之间的最短空气距离,爬电距离则是指沿绝缘表面测得的两个导电部分之间的最短距离。在清理作业环境中,由于可能存在湿度较大、有腐蚀性气体等情况,适当加大电气间隙和爬电距离,能有效防止电气击穿和漏电现象的发生,避免产生电火花引发爆炸。例如,在湿度较高的甲醛罐清理现场,电气设备的电气间隙和爬电距离应按照相关标准的要求进行设计和制造,确保在恶劣环境下设备的电气安全性能。

接线与连接

电气设备的接线盒应符合防爆要求,采用密封良好的结构,防止易燃易爆物质进入接线部位。接线盒内的接线应牢固可靠,导线的连接应采用合适的方法,如压接、焊接等,确保接触良好,避免因接触不良产生电阻增大、发热甚至电火花的情况。

不同电气设备之间的连接电缆也需满足防爆要求,通常采用具有防爆性能的电缆,如铠装电缆,其外层的金属铠装可提供额外的防护,防止电缆受到外力破坏,同时电缆的绝缘性能应良好,能有效防止漏电。在连接过程中,电缆与设备的连接部位应采用专用的防爆连接装置,确保连接的密封性和可靠性。例如,在临沂源海设备清洗有限公司进行的清理作业中,从配电箱到作业现场的电气设备之间的连接电缆,就选用了符合防爆标准的铠装电缆,并通过专业的防爆连接头进行连接,以保障整个电气系统的防爆性能。

三、运行与维护中的防爆要求

接地保护

所有用于清理作业的防爆电气设备都必须进行可靠的接地。接地的目的是在设备发生漏电等故障时,将电流引入大地,避免设备外壳带电引发触电和爆炸危险。设备的金属外壳、金属构架、金属配线管及其配件、电缆保护管、电缆的金属护套等非带电的裸露金属部分均应接地。

接地电阻应符合相关标准要求,一般情况下,中性点不接地系统,接地电阻值不大于 10Ω;中性点接地系统,接地电阻值不大于 4Ω。定期对接地电阻进行检测,确保接地系统的有效性。例如,专业清理甲醛罐的作业设备,在每次作业前都应对其接地电阻进行检查,若发现接地电阻不符合要求,应及时排查原因并修复,如检查接地极是否松动、接地线是否断裂等,以保证设备在运行过程中的接地安全。

温度控制

电气设备在运行过程中会产生热量,必须采取有效的措施控制设备的表面温度,使其不超过作业环境中易燃易爆物质的引燃温度。不同的防爆类型设备有相应的温度组别限制,如 T1 组别的设备允许*表面温度为 450℃,T6 组别的设备允许*表面温度为 85℃。在清理甲醛罐等作业中,由于甲醛的引燃温度相对较低,选用的电气设备温度组别应与之适配,且在设备运行过程中,可通过安装温度监测装置,实时监测设备关键部位的温度,一旦温度接近或超过允许值,应立即采取降温措施,如停止设备运行、加强通风散热等,防止因设备过热引发爆炸事故。

定期维护与检查

建立定期维护和检查制度,对清理作业中使用的电气设备进行全面检查和维护。检查内容包括设备的防爆外壳是否有裂纹、变形,密封件是否老化、损坏,电气连接部位是否松动,接地是否可靠等。例如,每月对清理甲醛罐的电气设备进行一次全面检查,每季度进行一次深度维护,及时发现并处理潜在的安全隐患。

维护人员应具备专业的知识和技能,经过相关防爆电气设备维护培训并取得相应资质。在维护过程中,应使用符合防爆要求的工具,避免因操作不当引发爆炸危险。如在拆卸和安装防爆电气设备的部件时,应使用专用的防爆工具,防止工具与设备部件碰撞产生火花。同时,维护人员应详细记录每次维护和检查的情况,包括发现的问题、采取的措施以及设备的运行状态等,以便对设备的运行情况进行跟踪和分析,为后续的维护和管理提供依据。

四、特殊环境下的额外防爆要求

粉尘环境

在存在粉尘的清理作业环境中,如在进行一些涉及粉尘状甲醛聚合物等残渣处理时,除了满足一般性的防爆要求外,电气设备还需具备特殊的防尘措施。设备的外壳应采用防尘结构设计,防护等级通常应达到 IP5X 及以上,以防止粉尘进入设备内部。例如,选用的电机应具有良好的防尘罩,且通风口等部位应设置有效的防尘滤网,阻止粉尘进入电机内部,避免粉尘堆积引发电气故障和爆炸危险。

对于产生粉尘的设备,如在清理过程中可能会使粉尘飞扬的搅拌设备、输送设备等,应采取措施减少粉尘的产生和扩散。可采用密闭式的设备结构,或在设备周围设置吸尘装置,及时收集飞扬的粉尘,降低作业环境中的粉尘浓度,减少粉尘爆炸的风险。同时,在粉尘环境中使用的电气设备应定期进行清理,清除设备表面和内部积聚的粉尘,保持设备的清洁,确保设备的正常运行和防爆性能。

潮湿环境

若清理作业环境较为潮湿,如在一些靠近水源或存在甲醛溶液泄漏的场所,电气设备的防水性能和防腐蚀性能需进一步加强。设备的外壳防护等级应至少达到 IP65 及以上,其中 “6” 表示完全防止粉尘进入,“5” 表示防止各方向低压喷射水的侵入。例如,在这种潮湿环境下使用的配电箱,应采用防水型配电箱,其柜门应具有良好的密封性能,可有效防止水分进入配电箱内部,避免电气元件因受潮短路引发火灾或爆炸事故。

对于电气设备内部的电气元件,应选用具有防潮、防腐蚀性能的产品,并采取适当的防护措施,如涂覆防潮漆、安装*装置等。定期对设备进行防潮检查,如检查设备内部是否有积水、结露现象,及时清理水分,保持设备内部干燥。同时,加强对设备绝缘性能的检测,防止因潮湿导致绝缘性能下降,引发漏电和短路等问题,确保设备在潮湿环境下的安全运行。

腐蚀环境

在清理作业中,如果存在腐蚀性物质,如某些含有酸性或碱性成分的甲醛罐残渣,电气设备的外壳和内部部件应采用耐腐蚀材料制造。例如,选用不锈钢材质的外壳、耐腐蚀的电气连接部件等,以防止设备受到腐蚀而损坏,影响其防爆性能。

对于已经安装在腐蚀环境中的电气设备,应定期进行防腐处理,如对设备表面进行喷漆、涂覆防腐涂层等,增强设备的耐腐蚀能力。同时,加强对设备的检查和维护,及时发现设备表面的腐蚀迹象,如出现锈斑、涂层脱落等情况,应及时进行修复和处理,确保设备在腐蚀环境下的长期安全运行。此外,在选择电气设备时,应充分考虑设备的防护等级和适用环境,确保设备能够适应腐蚀环境的特殊要求。