家具制造业的甲醛罐清理,最易犯“表面洁净即合格”的错误,却不知罐壁残留会直接影响粘合剂质量,进而触碰环保红线。这让我想到松树若只注重枝干生长而忽视根系养护,终将难以挺立,清理工作若只重表面而轻残留管控,也会让环保防线失守。

这段经历让我明白,家具制造业的甲醛罐清理,本质上是守护环保与健康的“*一道关卡”。就像向日葵会细致地舒展每一片花瓣吸收阳光,我们也必须细致对待每一个清理环节,不遗漏任何一处死角。所谓的环保底线,从来都是由这样一个个细致的操作筑牢的,只有将“细致”刻进流程,才能让产品真正经得起检验。

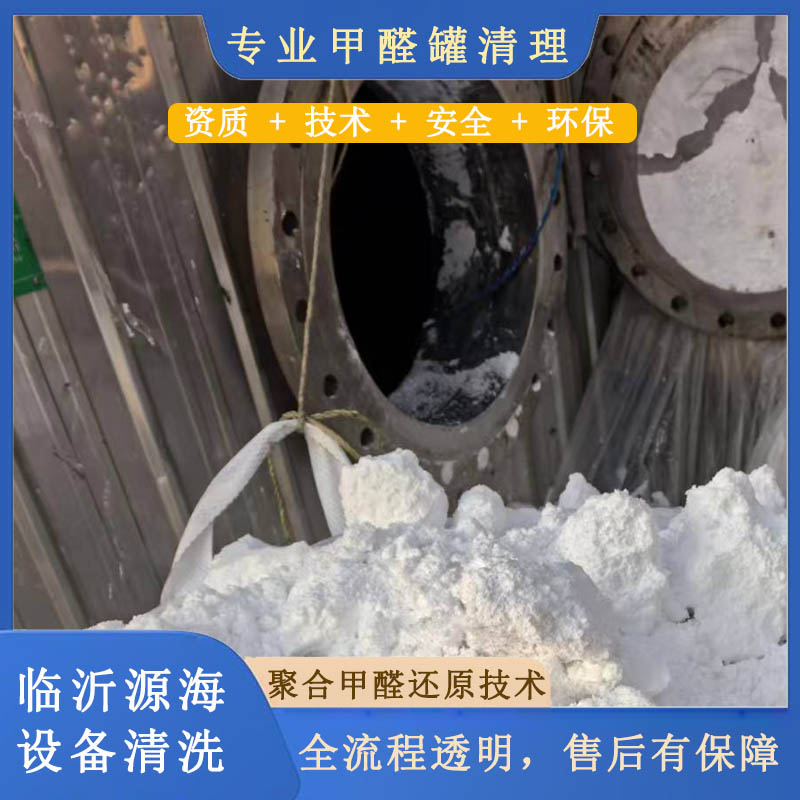

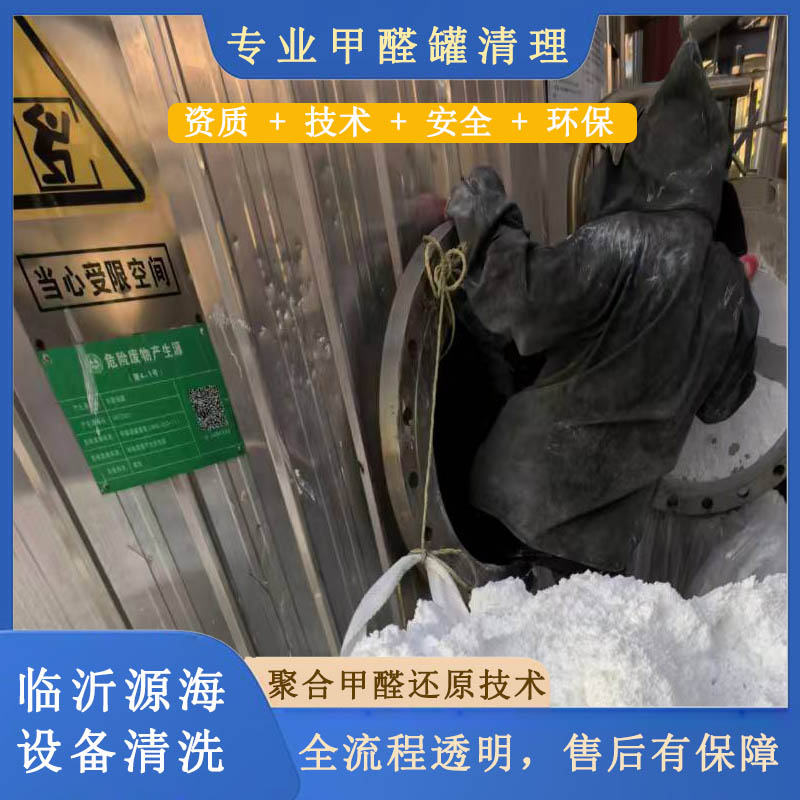

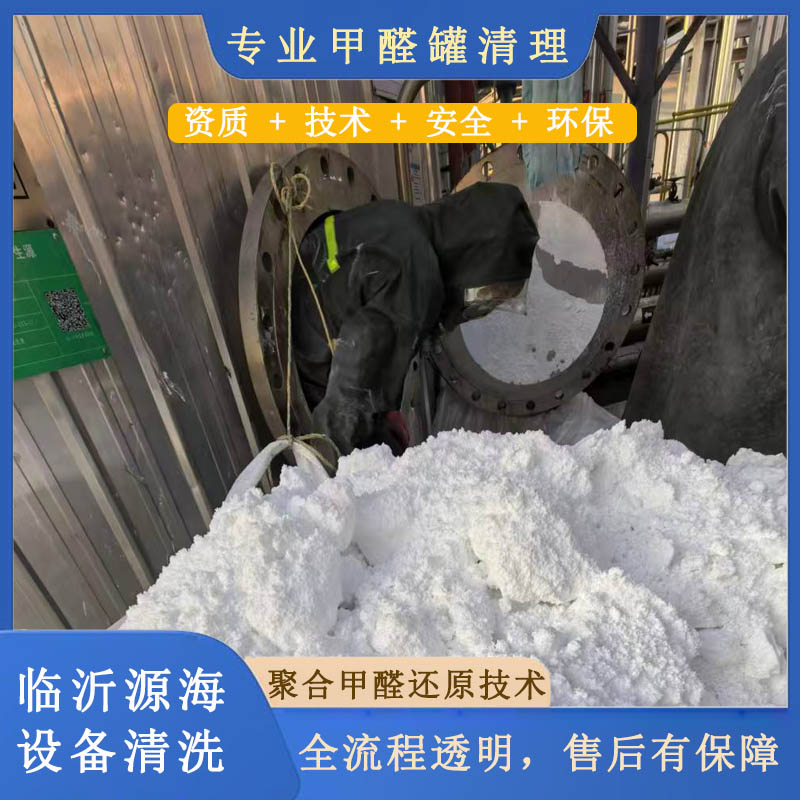

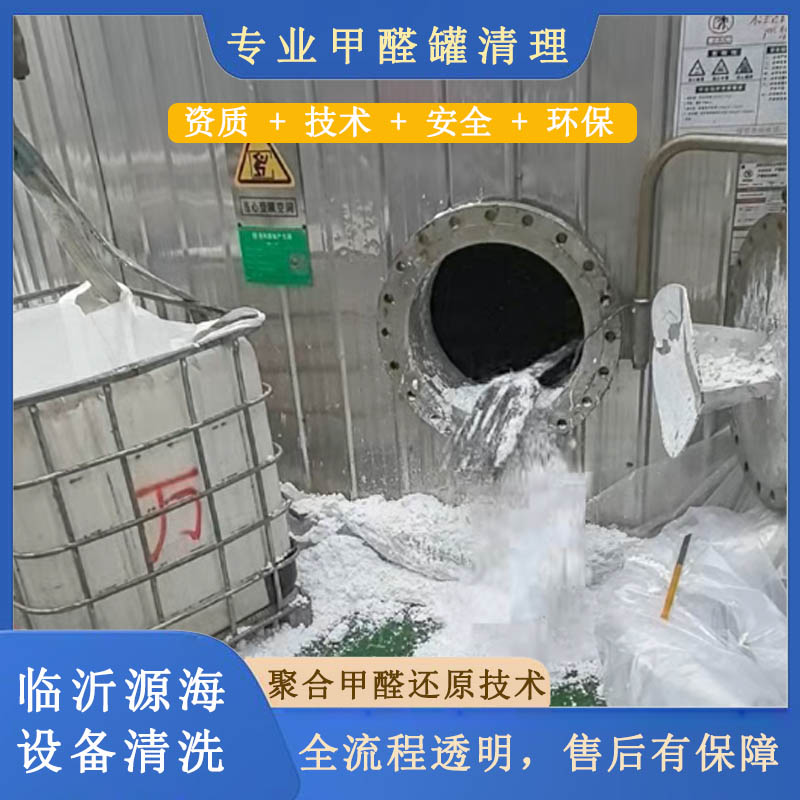

家具厂的甲醛罐内残留易与粘合剂原料混合形成粘稠附着物,此前我们采用简单冲洗后目视检查的方式,认为表面无杂质即可,结果导致一批粘合剂游离甲醛含量达0.8g/kg,超过《室内装饰装修材料胶粘剂中有害物质限量》(GB 18583-2008)规定的≤0.5g/kg标准,造成返工损失。这次错误让我们正视“深度除残”的重要性,引入“分步溶解+高压喷淋+热风干燥”的组合工艺:先用专用溶解剂浸泡24小时软化粘稠残留,再通过30MPa高压水流反复冲洗罐壁,*通入热风烘干至含水率低于0.5%;同时建立“清理-抽样-检测-复检”闭环机制,确保罐内残留量低于0.02mg/kg,远优于国家标准。

家具制造业甲醛罐清理的关键错误,在于混淆“表面洁净”与“无残留”的概念。就像松树需深耕根系才能枝繁叶茂,清理工作也需穿透表面直达深层残留,用精准工艺和闭环检测规避环保风险。唯有把“无残留”作为核心目标,才能守住产品环保底线,经得起市场检验。

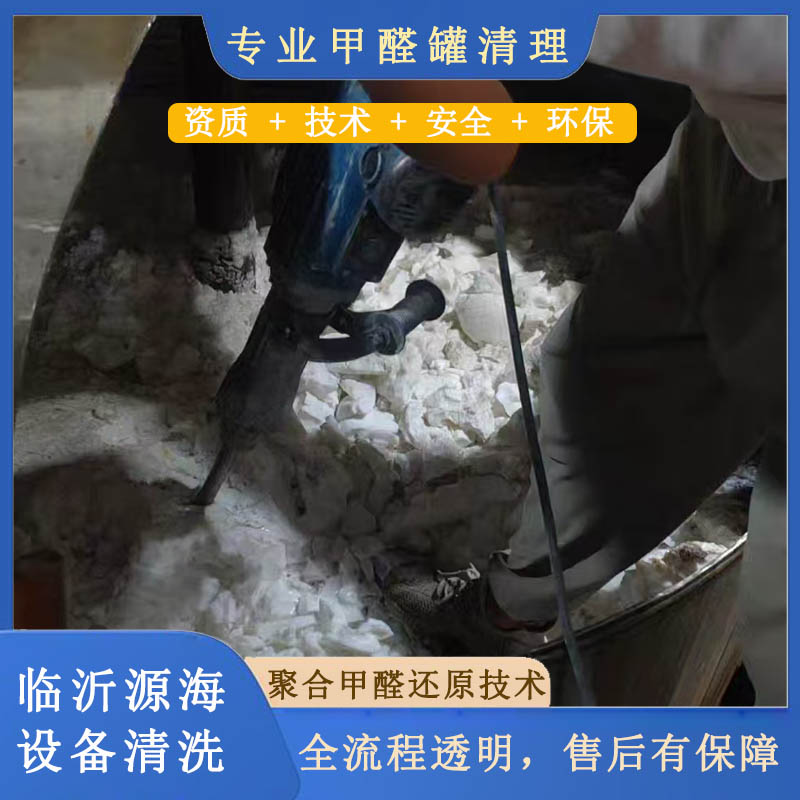

医药行业对杂质的容忍度极低,甲醛罐壁哪怕残留微量杂质,都可能通过辅料影响药品质量。甲醛作为高毒物质,其残留量控制尤为关键,据中华人民共和国应急管理部数据显示,甲醛浓度大于0.08mg/m³就会引发人体不适,医药行业因涉及药用辅料安全,对其残留控制标准高于普通行业。此前我们采用的常规清理方式,虽能达到表面洁净,但罐底转角等隐蔽部位的残留问题始终难以解决,抽检合格率曾一度停留在88%。为解决这一问题,我们借鉴药品生产的GMP管理规范,对清理流程进行全面升级:清理前先对罐体进行三维扫描,精 准标记隐蔽死角;清理时采用“机械打磨+超声清洗”的组合方式,对转角、焊缝等部位进行重点处理;清理后不仅进行常规检测,还增加了杂质成分分析,确保罐内甲醛残留量低于0.01mg/m³,且无任何未知残留。升级后,抽检合格率稳定提升,且未再出现因罐体清理问题导致的辅料质量波动。

在医药行业做甲醛罐清理,深刻的体会是“严谨无小事”。就像向日葵不会偏离阳光的方向,我们的每一个操作也不能偏离“安全”与“纯净”的核心。所谓的用药安全,从来都藏在这些看似琐碎的清理细节里,只有以严谨态度对待每一次清理,才能为药品质量筑牢坚实基础。